蓝光三维扫描技术应用|模具电极高精度三维检测

在制造行业,模具电极技术是一种不可或缺的技术环节,它是决定产品模具是否制造成功的关键步骤之一。掌握这项技术就意味着在制造高、精、薄、小产品方面的技术优势和制造高度。

电极对整个模具的精度和质量产生决定性的影响。在生产过程中,需要对模具电极进行全检检测,保证其高质量、高精度。但由于模具电极结构复杂,种类繁多的特点,给电极质量检测带来了众多难点。

蓝光三维扫描检测解决方案

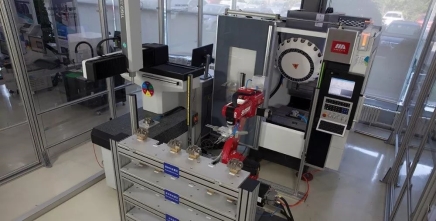

新拓三维XTOM蓝光三维扫描仪在制造业应用广泛,特别适用于异形曲面多,产品结构复杂的零部件。

适用行业:模具行业

适用零部件:铜电极、石墨电极等

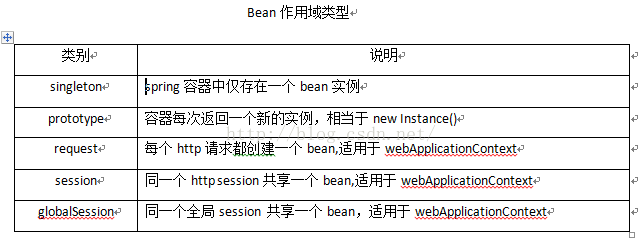

检测项目:模具电极加工尺寸检测、电极装夹偏置检测

电极三维扫描检测

相比于三坐标检测,蓝光三维扫描技术优势显著,它无需特别的定位,扫描时间短,效率高。对于一次检测完成需要补测的尺寸,可以直接利用之前保存的数据,补充扫描测量即可,尺寸数据可追溯查询。

XTOM蓝光三维扫描仪对于环境要求低,可以直接在生产车间使用,可在加工工程中对产品进行抽检,对加工过程的模具电极质量进行把控。

另外在XTOM蓝光三维扫描仪扫描结束后,通过导入3D数据到检测软件即可进行模具电极尺寸偏差检测。在进行下一个工件的扫描时,扫描和检测可并行进行,提升扫描采集和检测效率。

采用XTOM蓝光三维扫描仪,全尺寸扫描速度快,一些特殊位置的偏差情况一目了然,3D报告清晰明了,在产品研发之时就导入三维检测可确保模具电极加工的精确度,通过三维检测软件可以检测部件的偏差位置和参数等,大大缩短产品研发的周期。

模具电极全尺寸检测方案

模具电极三维尺寸检测,利用三坐标打点测量,对于电极重要位置,功能位置及其他特定位置进行打点测量,获取模具电极外形尺寸加工质量检测。

但是采用打点式测量,对于模具电极这种结构多变、轮廓复杂的零部件来说,检测数据是不全面的,未打到点的位置就是没有检测的位置,蓝光三维扫描技术,是一种对模具电极外形全尺寸检测的测量方案。

电极尺寸偏差检测

如上图是模具电极尺寸偏差检测色谱图,通过公差带的颜色定义,将扫描后的模具电极3D数模与CAD数据进行对比,通过公差带的颜色渲染,完全反映电极外形的加工精度。而颜色的渐变可反映加工误差的变化趋势。

电极关键位置偏差标注

上图为模具电极外形尺寸偏差及偏差标注数据,实际加工的模具电极外形,因为需要考虑到放电间隙,故会比3D设计档案小上一圈,在图中显示为蓝色部分。

模具加工中的电极是什么?

在模具行业中,尤其是塑胶模具行业,电火花加工是一个非常重要的工艺环节。模具型面上有许多深槽窄缝、复杂型腔,是铣削加工机床难以加工的部位,有时这样的区域很多,这就需要设计大量的电极来进行电火花加工。

模具电极一种是:电火花加工的放电端,用来加工型腔、刻字等,多制作成所需形状,材料为石墨、铜或铝(少见)。

模具电极另一种是:线切割加工的放电端,材料为钼丝,它的原理是通过电控部分对其施加高频高电压,当电极(钼丝)与接地端(工件)接触时,即形成高频打火产生高温,将与钼丝接触的工件面(极小的一条缝)迅速溶掉,即所谓的线切割。

所谓多电极加工,是指要加工的部位要求的精度比较高,对放电部位要进行2次或者两次以上放电,前期为平动较大的粗放电加工,后期为平动小的精放电加工。

电极就是电火花放电加工的放电点,金属的,预先做好形状,通过加工给工件上电腐蚀出规定的形状。

一个火花机要加工一个工件需要不止一个电极,不同的加工阶段和工件要用不同的电极。